Токарно-винторезный станок 1К62 | Токарные металлорежущие станки

Назначение токарно-винторезного станка 1К62 — наружное и внутреннее точение, нарезание правой и левой метрической, дюймовой, модульной и питчевой резьб, одно-и многозаходных резьб с нормальным и увеличенным шагом, торцовой резьбы и т. д.

Технические характеристики станка 1К62

- Наибольший диаметр детали, устанавливаемой над станиной, 400 мм

- Расстояние между центрами в мм 710, 1000 и 1400

- Диаметр отверстия шпинделя в мм 47

- Число значений частот вращения шпинделя 23

- Частота вращения шпинделя в об/мин 12,5-2000

- Число подач 42

Подачи на 1 оборот в мм:

- Продольные 0,07 — 4,16

- Поперечные 0,035 — 2,0

Шаг нарезаемой резьбы:

- Метрической в мм 1-192

- дюймовой (число ниток на 1″) 2 — 24

- модульной в мм (0,5-48)Pi

Мощность электродвигателя 10кВт

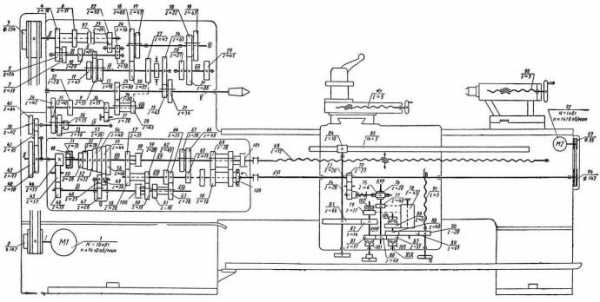

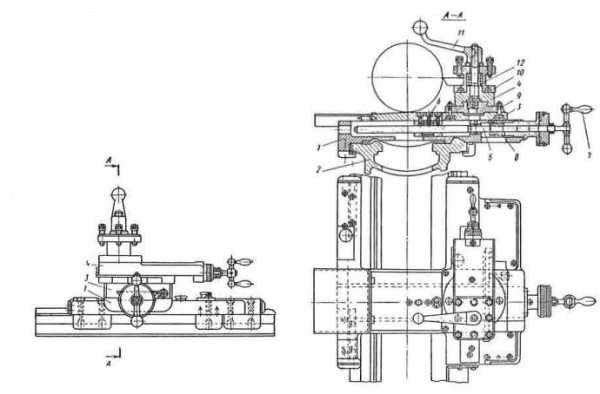

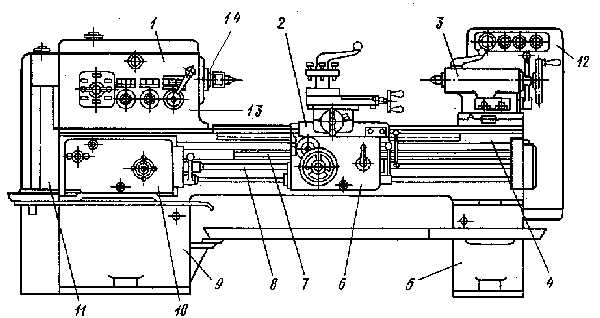

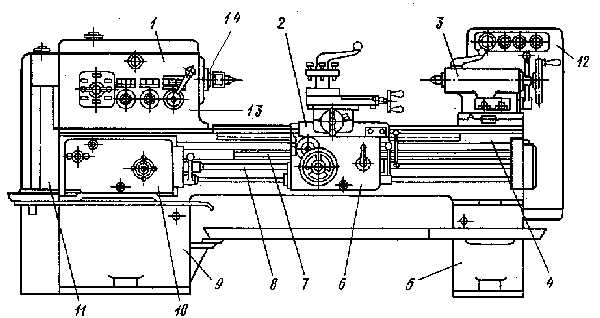

На рисунке 1 показан токарно-винторезный станок 1К62. Станина 1, установленная на передней 2 и задней 3 тумбах, несет на себе все основные узлы станка. Слева на станине размещена передняя бабка 4. В ней имеется коробка скоростей со шпинделем, на переднем конце которого закреплен патрон 5. Справа установлена задняя бабка 6. Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины детали на требуемом расстоянии от передней бабки. Режущий инструмент (резцы) закрепляют в разцедержателе суппорта 7.

Рисунок 1 — Токарно-винторезный станок 1К62

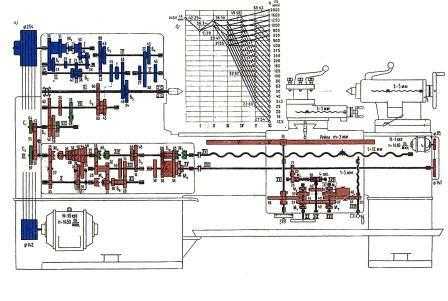

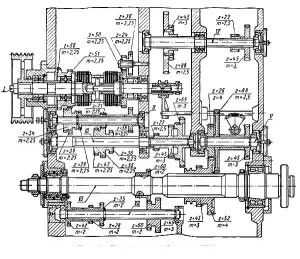

Продольная и поперечная подачи суппорта осуществляются с помощью механизмов, расположенных в фартуке 8 и получающих вращение от ходового вала 9 или ходового винта 10. Первый используют при точении, второй — при нарезании резьбы. Величину подачи суппорта устанавливают настройкой коробки подач 11. В нижней части станины имеется корыто 12, куда собирается стружка и стекает охлаждающая жидкость. Кинематическая схема станка 1К62 представлена на рисунке

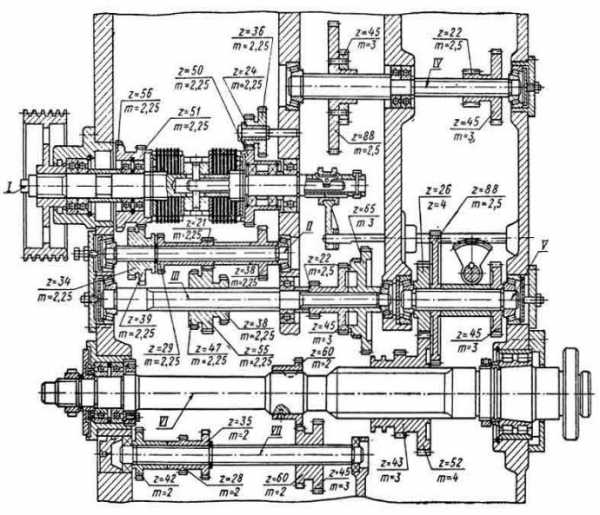

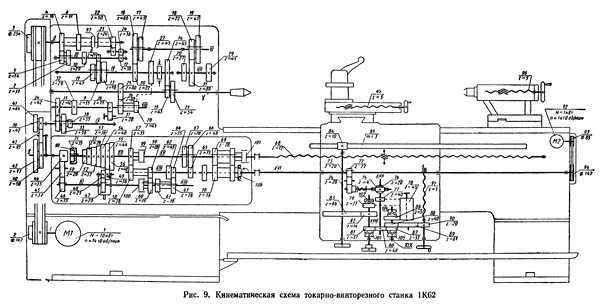

Рисунок 2 — Кинематическая схема токарно-винторезного станка 1К62

Главное движение

Главным движением в станке 1К62 является вращение шпинделя, которое он получает от электордвигателя 1 через клиноременную передачу со шкивами 2-3 и коробку скоростей. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи зубчатых колес: 4-5 или 6-7, 8-9 или 10-11, или 12-13, вал IV, колеса 14-15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16 — 17 и 18 — 19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15 — 21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта — при передаче вращения через перебор. В действительности количество значений ча¬стот вращений шпинделя: меньше (23), так как передаточные отношения некоторых вариантов численно совпадают. Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22 — 23, 24 — 12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи

Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25 — 26, а при нарезании резьбы с увеличенным шагом — от вала VI через звено увеличения шага и далее через зубчатые колеса 27 — 28. В этом случае звено увеличения шага может дать четыре варианта передач:

- шпиндель V, колеса 21 — 20, 29 — 19, 17 — 27 — 28, вал VIII

- шпиндель V, колеса 21 — 20, 29 — 19, 16 — 30, 27 — 28, вал VIII

- шпиндель V, колеса 21 — 20, 31 — 18, 17 — 27 — 28, вал VIII

- шпиндель V, колеса 21 — 20, 31 — 18, 16 — 30, 27 — 28, вал VIII.

С вала VIII токарно-винторезного станка 1К62 движение передается по цепи колес 32 — 33 или 34 — 35, или через реверсивный механизм с колесами 36 — 37 — 38, сменные колеса 39 — 40 или 41 — 42 и промежуточное колесо 43 на вал X. Отсюда движение можно передать по двум вариантам зацепления зубчатых колес. 1. Вращение передается через зубчатые колеса 44 — 45 — 46 на вал XI, затем через колеса 47 — 48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50 — 56) и далее по цепи зубчатых передач 57 — 58, 59 — 60, 61 — 62 или 63 — 64 через колеса 65 — 66 или 64 — 67 — валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI. В первом случае — через муфту 101, во втором — через пару 69 — 70 и муфту обгона 106. 2. С вала X через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44 — 71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49 — 48 — 47 валу XI и далее, через муфту 100 — валу XIII, а от последнего далее по цепи первого варианта.

Продольная и поперечная подачи суппорта

Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73 — 74 и червячную пару 75 — 76 валу XVII. Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77 — 78 — 79 или 80 — 81 валу XVIII и далее парой 82 — 83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом. Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77 — 78 — 86 или 80 — 87

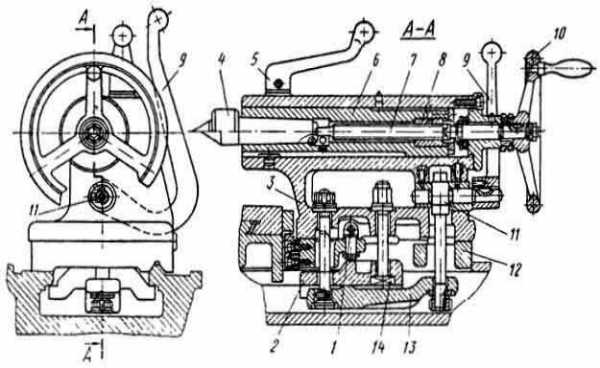

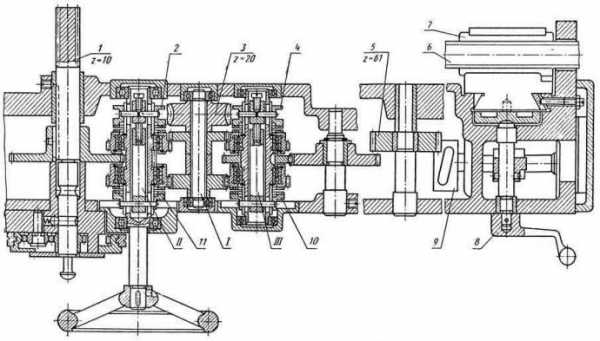

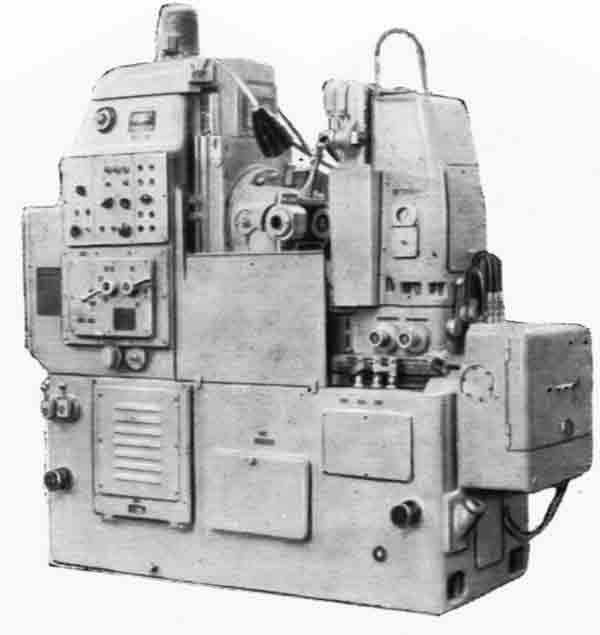

Рисунок 3 — Коробка скоростей станка 1К62

вращение передается валу XIX и далее через зубчатые колеса 88-89-90 на винт 91, который сообщает движение поперечному суппорту.

Цепь ускоренного перемещения суппорта

Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93-94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки. Рассмотрим отдельно некоторые узлы токарно-винторезного станка 1К62.

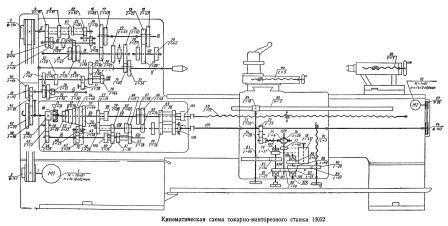

Передняя бабка

Вращение от главного электродвигателя передается ведомому шкиву, сидящему на валу I. Этот вал несет реверсивную фрикционную муфту, от которой движение на вал II передается или через блок z = 56- z = 51, или через колесо z = 50 и промежуточный блок z = 24 — z = 36, сидящий на консольной оси. С вала II на вал III вращение передается через тройной блок z = 47 — z = 55 — z = 38. В левом положении блока z = 43 — z = = 52, сидящего на шпинделе, движение с вала III передается на шпиндель непосредственно через колеса z = 65 — z = 43, а в правом положении этого блока — через перебор, установленный на валах IV и V. Все валы вращаются на опорах качения, которые смазываются как разбрызгиванием, так как коробка скоростей залита маслом, так и принудительно — с помощью насоса. Движение подачи от шпинделя VI передается валу VII трензеля и далее на механизм подач.

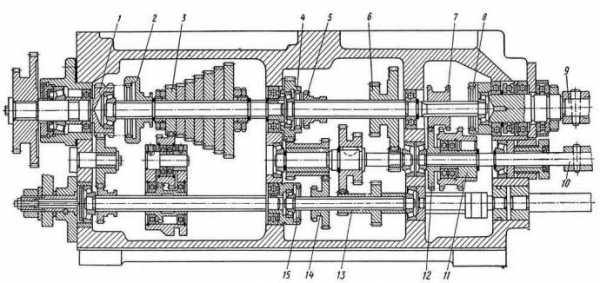

Задняя бабка

Задняя бабка 1К62 имеет плиту 12 и может перемещаться по направляющим станины. В отверстии корпуса 3 задней бабки имеется выдвижная пиноль 6, которая перемещается с помощью маховика 10 и винтовой пары 7-8. Рукояткой 5 фиксируют определенный вылет пиноли, а вместе с ней

Рисунок 4 — Задняя бабка станка 1К62

и заднего центра 4. Корпус 3 бабки с помощью винтовой пары 1 может сме¬щаться в поперечном направлении относительно плиты 12. Болтом 14 и башмаком 2 задняя бабка может закрепляться на станине станка 1К62. Это также можно сделать с помощью рукоятки 9, эксцентрика 11 и башмака 13. В конусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий (сверло, зенкер и др).

Коробка подач

Коробка подач закреплена на станине ниже передней бабки, имеет несколько валов, на которых установлены: ступенчатый блок механизма Нортона 3, блоки зубчатых колес 6 и 13 и переключаемые муфты 1, 2, 4, 5, 7, 5, 14, 15. В правом положении муфты 7 получает вращение ходовой винт 9, а в левом ее положении (как показано на рисунке) через муфту обгона 11-12 вращается ходовой вал 10.

Рисунок 5 — Коробка подач станка 1К62

Суппорт

Суппорт состоит из следующих основных частей: нижних салазок 1 для продольного перемещения суппорта токарно-винторезного станка 1К62 по направляющим 2 станины, поперечной каретки 3 и резцовых салазок 4. Поперечная каретка перемещается в направляющих нижних салазок с помощью винта 5 и безлюфтовой гайки 6. При ручной подаче винт вращается с помощью рукоятки 7, а при автоматической

от зубчатого колеса 8.

Рисунок 6 — Суппорт станка 1К62

В круговых направляющих поперечной каретки 3 установлена поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку в обратном направлении.

Механизм фартука

Механизм фартука расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач вращается червячное колесо 3. Вращение с вала 1 передается зубчатыми колесами валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом 1, а поперечное — винтом, вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал токарно-винторезного станка 1К62, чтобы нельзя было включить подачу суппорта от них одновременно.

Рисунок 7 — Механизм фартука станка 1К62

Похожие материалы

www.metalcutting.ru

Расчет кинематической настройки токарно-винторезных станков 1К62 и 1К625

Структурная схема токарно-винторезного станка

Токарные станки делятся на универсальные и специализированные. Универсальные станки предназначены для выполнения самых разнообразных операций: обработки наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезания наружных и внутренних резьб; отрезки, сверления, зенкования и развертывания отверстий. На специализированных станках выполняют более узкий круг операций, например, обтачивание гладких и ступенчатых валов, прокатных валков, осей колесных пар железнодорожного транспорта, различного рода муфт, труб и т. п. Универсальные станки подразделяются на токарно-винторезные и токарные. Токарные станки предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцами.

Наша промышленность выпускает различные модели токарных и токарно-винторезных станков — от настольных до тяжелых. Наибольший диаметр обрабатываемой поверхности на советских станках колеблется от 85 до 5000 мм, при длине заготовки от 125 до 24 000 мм. Некоторые токарно-винторезные станки оснащаются копировальными устройствами, которые позволяют обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента, а также значительно упрощают наладку и подналадку станков.

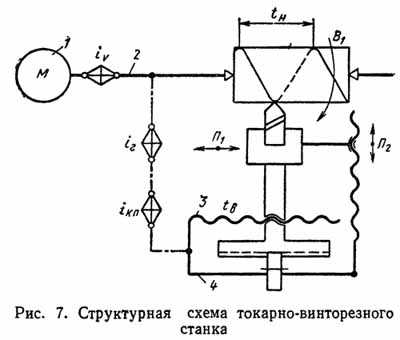

Структурная схема токарно-винторезного станка представлена на рис. 7. Формообразование обеспечивается вращательным движением заготовки (В1) по цепи: электродвигатель 1 — шпиндель 2 со звеном настройки i0 и поступательным движением инструмента (П1 и П2) по цепи: шпиндель 2 — ходовой вал 4 (при точении) или шпиндель — ходовой винт 3 (при нарезании резьбы) со звеньями настройки iг и iкп.

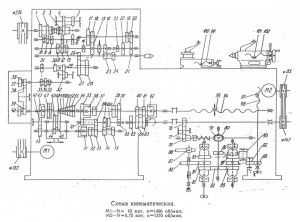

Расчет кинематической настройки токарно-винторезных станков 1К62 и 1К625

Настройка кинематических цепей при выполнении разнообразных работ на токарно-винторезных станках сводится к подбору передаточных отношений передач коробок скоростей, подач и других механизмов, что осуществляется переключением соответствующих рычагов. Исключение представляет нарезание особо точных резьб или резьб с ненормализованным шагом. Конечным звеном резьбонарезной цепи является ходовой винт 68 (см. рис. 9) и маточная гайка, поэтому уравнение настройки согласно равенствам (5) и (9) можно написать в следующем виде (имея ввиду однозаходность винта)

1 оборот шпинделя i х tB = tH, (11)

где

i — передаточное отношение кинематической цепи от шпинделя до ходового винта.

tН — шаг нарезаемой резьбы;

tП — шаг ходового винта;

Схема кинематическая токарно-винторезного станка 1К62

Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Так как для рассматриваемого случая валы X, XII, XV и ходовой винт 68, связанные муфтами 98, 99 и 101, представляют собой единое звено, то передаточное отношение цепи

i = iп х iг. (12)

где

iп — передаточное отношение постоянных передач;

iг — передаточное отношение сменных колес (гитары) звена настройки. На основании уравнений (11) и (12)

iг = (1/ iп) х (tH/ tB

Обозначив 1/ iп через С, получим

iг = С х (tH/ tB) (13)

Передаточное отношение iп чаще всего равно 1 : 1 или 1 : 2. Применительно к кинематической схеме, изображенной на рис. 9, значение iп может быть различным, в зависимости от положения блоков с зубчатыми колесами 26—28 и 35—33 на валах VIII и IX.

Если колесо 25, сидящее на шпинделе, сцеплено с колесом 26, то вращение механизму подач сообщает непосредственно шпиндель, и передаточное отношение постоянных передач iп от шпинделя к звену настройки (к гитаре) будет —

(60/60) х (42/42) = 1 или (60/60) х (28/56) = 1/2 (валы V, VIII, IX).

при нарезании резьбы с большим шагом (14—192 мм) передача движения осуществляется через звено увеличения шага, В этом случае блок колес 15—21 на шпинделе занимает правое положение, а колесо 27 на валу IV зацепляется с колесом 28 на валу VIII.

Передаточное отношение цепи от шпинделя до гитары (до вала /X) при сцеплении колес в такой последовательности будет в одном из вариантов таким:

iп = 54/27 х 88/22 х 88/22 х 45/45 х 42/42 = 32

Включение звена увеличения шага из четырех вариантов зацепления колес дает увеличение передаточного отношения от шпинделя до вала VIII в 2; 8 и 32 раза, что соответственно дает увеличение шага нарезаемой резьбы тоже в 2; 8 и 32 раза. В последнем варианте в реверсивном механизме (валы VIII и IX) включаются колеса 32 и 33 с передаточным отношением i = 1/2, поэтому шаг нарезаемой резьбы увеличивается не в 32, а в 16 раз.

Примеры настройки винторезной цепи без коробки подач. Настройку винторезной цепи будем производить только гитарой, выключив коробку подач (замыкаются муфты 98, 99, 101 и размыкается механизм Нортона; см. рис. 9).

Пример 1. Настроить станок 1К62 на нарезание однозаходной метрической резьбы с шагом tH = 1,75 мм.

Шаг ходового винта t

iг = tH/ tB = 1.75/12 = 7/12 x 1/4 = 35/60 х 20/80

Как видим, на гитаре надо установить две пары зубчатых колес. Проверим условие их сцепляемости, согласно уравнению (151): для первой пары — а + Ь > с + 15; 35 + 60 > > 20 + 15; 95 > 35; для второй пары — с + d > b + 15; 20 + 80 > 60 + 15; 100 > 75.

Как видим, сцепляемость зубчатых колес обеспечена.

Пример 2. Настроить станок 1К62 на нарезание однозаходной дюймовой резьбы 3,5 нитки на 1″ (С = 1).

В этом случае

tH = 1″/3,5

Выразим шаги нарезаемой резьбы и ходового винта в одной системе единиц. Так как 1″ = 25,4 = 127/5 мм, то

tH = (1 х 127)/(3,5 х 5) мм

Тогда

iг = tH/ tB = (1 х 127)/(3,5 х 5 х 12) = (2 х 127)/(3,5 х 120) = (40 х 127)/(70 х 120) = 120/70 х 40/120.

Проверку сцепляемости зубчатых колес можно сделать аналогично.

Пример 3. Настроить станок 1К62 на нарезание однозаходного червяка модуля 3 мм. Шаг модульной резьбы tH = π*m*z, где m — модуль; z — число заходов червяка. Берем значение π = 22/7

iг = tH/ tB = π*m*z/ tB = (22 х 3 х 1)/(7 х 12) = 11/7 х 1/2 = 55/35 х 20/40

Нарезание многозаходной резьбы. При многозаходной резьбе под шагом tH понимают расстояние между параллельными сторонами профиля двух соседних витков. Поэтому для получения резьбы заданного шага tH механизм должен за 1 оборот заготовки переместить суппорт на величину хода резьбы s = k*tH где к — число заходов нарезаемой резьбы. Такого типа резьбы нарезают на ходовых винтах, многозаходных червяках и других деталях,

В общем случае при к заходах угол между соседними нитками (если смотреть в торец детали) будет:

R = 360°/ к

Многозаходная резьба нарезается двумя способами: после нарезания первой нитки заготовку поворачивают на часть оборота 1/к, предварительно разомкнув винторезную цепь, или, оставляя заготовку неподвижной, перемещают инструмент вместе с резцовыми салазками продольно на величину шага резьбы tH. Затем нарезают следующий заход и т. д.

На станке 1К62 имеется специальное делительное устройство для нарезания многозаходных резьб. Оно состоит из кольца с риской, укрепленного на корпусе передней бабки, и диска с делениями, насаженного на шпиндель и имеющего на периферии 60 делений. После нарезания первого захода шпиндель надо повернуть на число делений, равное 60/к. Это устройство позволяет

нарезать резьбы с числом заходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30, 60. На станках, не имеющих делительного приспособления, пользуются поводковой делительной планшайбой.

Пример

. Изготовить резьбовой калибр с трехзаходной метрической резьбой с ходом s = 180 мм. Так как шаг резьбы большой, необходимо пользоваться звеном увеличения шага. Примем следующий вариант винторезной цепи (см. рис. 9):1 об.шт х 54/27 х 88/22 х 88/22 х 45/45 х 28/56 х iг х 12 = s

где 12 — шаг ходового винта. Здесь

iп = 54/27 х 88/22 х 88/22 х 45/45 х 28/56 = 8

Обозначив 1/ iп через С, получим

iг = С х s/tB = 1/8 х 180/12 = 90/48

Настраивая гитару, колесо z = 90 установим на вал IX, а z = 48 — на вал X. Замкнем их промежуточным колесом с любым числом зубьев.

Список литературы

- Абрамов Е.И., Колесниченко К.А. и Маслов В.Т. Элементы гидропривода. Киев, «Техника», 1969.

- Аврутин Р.Д. Справочник по гидроприводам металлорежущих станков. М.—Л., «Машиностроение», 1965.

- Ачеркан Н.С, Гаврюшин А.А., Ермаков В. В. и др. Металлорежущие станки. М., «Машиностроение», 1965.

- Ачеркан Н.С. Расчет и конструирование металлорежущих станков. М., Машгиз, 1952.

- Башта Т.М., Зайченко И.3., Ермаков В.В. и Хаймович Е. М. Объемные гидравлические приводы. М., «Машиностроение», 1969.

- Брон Л.С. Агрегатные станки и автоматические линии.— «Станки и инструмент», 1969, № 3.

- Верхотуров Б.Я., Марков Н.Н. Прибор для контроля кинематической точности механизмов.— «Станки и инструмент», 1964, № 9.

- Владзиевский А.П. Некоторые вопросы научного обоснования развития технологии машиностроения и типаж металлорежущих станков.— «Станки и инструмент» 1964, № 4.

- Волоценко П.В. и Лебенсон М.Е. Унификация коробок подач и скоростей сверлильных станков.— «Станки и инструмент», 1967, № 2.

- Воронов А.Л. и Гребенкин И.А. Коробки передач металлорежущих станков. М., «Машиностроение», 1964.

- Врагов Ю.Д., Игнатов С.И., Муравин Ю. Б. и Саввин И. В. Многооперационные станки (обрабатывающие центры). М., НИИМАШ, 1970.

- Вульфсон И.А., Зусман В.Г. и Розинов А. Г. Кодирование информации управляющих программ. М., «Энергия», 1968.

- Гордеев А.Ф. и Соколов Ю.П. Гидростатические шпиндельные подшипники.— «Станки и инструмент», 1966, № 7.

- Дальский А.М. Цанговые зажимные механизмы. М., «Машиностроение», 1966.

- Детали и механизмы металлорежущих станков. Под ред. Д. Н. Решетова. М., «Машиностроение», 1972.

- Еникеев X.М. Рациональные кинематические схемы коробок скоростей.— «Станки и инструмент», 1968, № 1.

- Ермаков В.В. Гидравлический привод металлорежущих станков. М., Машгиз, 1963.

- Игнатьев Н.В. О сложенной структуре привода шпинделя.— Сб. «Исследования в области металлорежущих станков». Под ред. Н. С. Ачеркана, вып. 4. М., Машгиз, 1961.

- Кабатов Н.Ф. и Лопато Г. А. Конические колеса с круговыми зубьями. М., «Машиностроение», 1966.

- Костиков Ф.В. Новые схемы и конструкции многороликовых торовых вариаторов. — Сб. «Передаточные механизмы». М., «Машиностроение», 1966.

- Коцюбинский О.Ю. Коробление чугунных отливок от остаточных напряжений. М., «Машиностроение», 1965.

- Крагельский И.В. Трение и износ. М., «Машиностроение», 1968.

- Кривоухов В.А., Петруха П. Г., Бруштейн Б. Е. и др. Резание конструкционных материалов, режущие инструменты и станки. М., «Машиностроение», 1967.

- Кудинов В.А. Динамика металлорежущих станков. М., «Машиностроение», 1967.

- Кучер И.М. Металлорежущие станки. М.—Л., «Машиностроение», 1964.

- Левина 3.М. Расчет контактных деформаций направляющих.— «Станки и инструмент». 1965, № 1.

- Левит Г.А. Передачи винт—гайка качения (шариковые).— «Станки и инструмент», 1963, № 4.

- Левит Г.А. и Лурье Б. Г. Расчет гидростатических незамкнутых направляющих.— «Станки и инструмент», 1963, № 10.

- Левит Г.А. и Лурье Б. Г. Исследование и расчет направляющих с гидроразгрузкой.— «Станки и инструмент», 1965, № 5.

- Локтев Д.А. Металлорежущие станки. М., «Машиностроение», 1968.

- Лоскутов В.В. Зуборезные станки. М., «Машиностроение», 1967.

- Малахов Я.М. Зубообрабатывающие и резьбофрезерные станки и их наладка. М., «Высшая школа», 1967.

- Макаров А.И. Резание труднообрабатываемых материалов при помощи ультразвуковых и звуковых колебаний. М., Машгиз. 1962.

- Марков А.И. Ультразвуковое резание труднообрабатываемых материалов. М., «Машиностроение», 1968.

- Матвеев В.Н., Остапенко В. Ф. и Pay Т. Т. Агрегатные станки. М., «Машиностроение», 1965.

- Меламед Г.И., Цветков В. Д. и Айзман Д. С. Агрегатные станки. М., «Машиностроение», 1964.

- Миронов Е.А. Модернизация коробки скоростей консольно-фрезерных станков,—«Станки и инструмент», 1962, № 11.

- Монина М.А., Мороз И. И. Электромеханические методы размерной обработки.—«Станки и инструмент». 1964. № 8.

- Муратов В.А. и Павловский С. А. Гидроцилиндры. Конструкции и расчет. М., «Машиностроение», 1966.

- Пинегин С.В. Контактная прочность в машинах. М., «Машиностроение», 1965.

- Пономарев А.Ф. и Гедык П. К. Смазка оборудования. М., Машгиз, 1962.

- Попилов Л.Я. Электрофизическая и электрохимическая обработка материалов. М., «Машиностроение», 1969.

- Проников А.С. Основы надежности и долговечности машин. М., «Стандарты», 1969.

- Проников А.С Расчет и конструирование металлорежущих станков. М., «Высшаяшкола», 1967.

- Проников А.С. Пластмассы для направляющих скольжения.— Сб. «Пластмассы в машиностроении». М., «Машиностроение», 1964.

- Проников А.С. Саморегулирование в станках-автоматах. М., «Московский рабочий», 1965.

- Пуш В.Э. Малые перемещения в станках. М., Машгиз, 1961.

- Пясик И.Б. Шариковые механизмы. М., Машгиз, 1962.

- Ратмиров В.А., Чурин И. Н. и Шмутер С. Л. Повышение точности и производительности станков с программным управлением. М., «Машиностроение», 1970.

- Рыбкин А.Л. Затыловочные станки. М., «Машиностроение», 1964.

- Семишин М.М. Динамика привода подави стола вертикально-фрезерных станков.— «Станки и инструмент», 1968, № 3.

- Спиридбнов А.А. Металлорежущие станки с программным управлением. М., «Машиностроение», 1972.

- Соколов Ю.Н. Тепловые расчеты деталей станков.— «Станки и инструмент». 1968, № 1.

- Тарзиманов Г.А. Проектирование металлорежущих станков. М., «Машиностроение», 1972.

- Тепинкичиев В.К., Красниченко Л. В., Тихонов А. А. и Колев Н. С. Металлорежущие станки. (Краткий курс). М., «Машиностроение», 1972.

- Тепинкичиев В.К. Предохранительные устройства от перегрузки станков. М., «Машиностроение», 1968.

- Турпаев А.И. Самотормозящие механизмы. М., «Машиностроение», 1966.

- Чалый-Прилуцкий А. Н. Обоснование и определение основных технических характеристик металлорежущих станков и их проектирование. М., «Высшая школа», 1969.

- Чернавский С.А. Подшипники скольжения. М., Машгиз, 1963.

- Шаумян Г.А. Автоматы и автоматические линии. М., Машгиз, 1961.

- Эксплуатация электроимпульсных и ультразвуковых станков. М., НИИМАШ, 1969.

- Электрофизические и электрохимические станки. Каталог-справочник. М., НИИМАШ, 1969.

- Этин А.О. Кинематический анализ методов обработки металлов резанием. М., «Машиностроение», 1964.

Полезные ссылки по теме

Каталог справочник токарно-винторезных станков и их аналогов

Схемы и паспорта к токарно-винторезным станкам и оборудованию

Москва, «Машиностроение», 1973. Под редакцией проф. В.К. Тепинкичиева

stanki-katalog.ru

Станок 1К62

Универсальный токарно-винторезный станок 1К62.

Токарно-винторезный станок 1К62 является универсальным станком и предназначен для выполнения разнообразных токарных работ, в том числе для нарезания левых и правых резьб: метрических, дюймовых, модульных, питчевых и архимедовой спирали с шагом 3/8», 7/16», 8. 10 и 12 мм.

Токарно-винторезный станок 1К62 может использоваться для обработки закаленных заготовок, так как шпиндель станка установлен на специальных подшипниках, обеспечивающих его жесткость. Токарная обработка разнообразных материалов может производиться с ударной нагрузкой без изменения точности обработки.

Высокая мощность главного привода станка, большая жесткость и прочность всех звеньев кинематических цепей главного движения и подач,виброустойчивость, широкий диапазон скоростей и подач позволяют выполнять на токарно-винторезном станке 1К62 высокопроизводительное резание твердосплавным и минералокерамическим инструментом.

Станок 1К62 относится к лобовым токарным станкам, т.е. позволяет обрабатывать относительно короткие заготовки большого диаметра.

Конструкция задней балки токарного станка позволяет осуществлять поперечное ее смещение, благодаря чему на станке может осуществляться обработка пологих конусов. Есть возможность соединения задней балки и нижней частью суппорта с помощью специального замка, что иногда требуется при сверлении задней балкой и использовании механического перемещения балки от суппорта.

На токарный станок 1К62, могут устанавливаться следующие люнеты: подвижный, диаметр установки которого 20-80мм, и неподвижный, его диаметр установки 20-130мм.

Зубчатые колеса, служащие для передачи движения от передней бабки к коробке передач, на станке 1К62 являются сменными.

Продольное перемещение каретки станка 1К62 может быть ограничено специальным упором, устанавливаемым на передней полке станины. Таким образом, при установленном упоре, скорость движения суппорта не может превышать 250мм/мин.

Максимальный диаметр заготовки при установке над станиной – 400мм. Максимальный диаметр прутка, который возможно обработать на токарном станке 1К62 – 45мм. Станок 1К62 имеет 23 скорости вращения шпинделя (минимальная – 12,5 об/мин, максимальная – 2000 об/мин).

В качестве главного привода применен короткозамкнутый асинхронный двигатель, мощность которого 10кВт при скорости 1450 об/мин. Регулировка скорости вращения шпинделя, а так же величин продольной и поперечной передачи суппорта осуществляется благодаря переключению шестерней коробки скоростей (для регулировки скорости шпинделя и подач суппорта используются разные рукояти управления).

Для обеспечения быстрого перемещения суппорта в токарно-винторезном станке 1К62 используется дополнительный асинхронный двигатель. Его мощность 1,0кВт при скорости вращения 1410 об/мин.

Токарный станок 1К62 оснащен тепловыми реле, которые осуществляют защиту двигателей от длительных перегрузок, а также плавкими предохранителями, которые являются защитой от коротких замыканий.

Особенности конструкции токарного станка 1К62 (он отличается надежностью, прочностью, виброустойчивостью, оснащен главным приводом высокой мощности), позволяют в равной степени использовать станок, как для скоростного, так и для силового резания.

В конструкции токарного станка 1К62 для установки шпинделя предусмотрены специальные подшипники, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТу 8-82 токарный станок 1К62 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

Токарный станок 1К62, благодаря отличному сочетанию качества и надежности работы, а также неприхотливости при обслуживании, является одним из самых популярных на мелкосерийном и единичном производствах.

На токарном станке может использоваться трехкулачковый самоцентрирующий патрон диаметром 250мм или четырехкулачковый патрон, диаметр которого 400мм.

Базовая модель серии — универсальный токарно-винторезный станок 1К62Д, который является усовершенствованным прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62, выпускавшегося ранее заводом «Красный пролетарий».

Токарно-винторезный станок 1К62 отличает превосходное сочетание качества работы и неприхотливость в обслуживании.

Технические характеристики токарно-винторезного станка 1К62.

Наименование параметров | Ед.изм. | Величины |

Класс точности | Н | |

Наибольший диаметр обрабатываемой заготовки над станиной | мм | 400 |

Наибольший диаметр обрабатываемой заготовки над суппортом | мм | 220 |

Наибольшая длина обрабатываемой заготовки | мм | 1000 |

Размер внутреннего конуса в шпинделе | М | Морзе 6 М80* |

Конец шпинделя по ГОСТ 12593-72 |

| 6К, 6М* |

Диаметр сквозного отверстия в шпинделе | мм | 55, 62* |

Наибольшая масса устанавливаемой заготовки |

| |

— закрепленного в патроне | кг | 300 |

— закрепленного в центрах | кг | 1300 |

Число ступеней частот вращения шпинделя |

|

|

— прямого |

| 23 |

— обратного |

| 12 |

Пределы частот вращения шпинделя |

|

|

— прямого | 1/мин | 12,5 — 2000 |

— обратного | 1/мин | 19 — 2420 |

Число ступеней рабочих подач |

|

|

— продольных |

| 42, 56* |

— поперечных |

| 42, 56* |

Пределы рабочих подач |

|

|

— продольных | мм/об | 0,07 — 4,16 |

— поперечных | мм/об | 0,035 — 2,08 |

Количество нарезаемых резьб |

|

|

— метрических | ед. | 45, 53* |

— дюймовых | ед. | 28, 57* |

— модульных | ед. | 38 |

— питчевых | ед. | 37 |

— архимедовой спирали | ед. | 5 |

Пределы шагов нарезаемых резьб |

|

|

— дюймовых | ниток/дюйм | 24 — 1,625 |

— метрических | мм | 0,5 — 192 |

— модульных | модуль | 0,5 — 48 |

— питчевых | питч | 96 — 1 |

— архимедовой спирали | дюйм | 3/8”, 7/16” |

— архимедовой спирали | мм | 8, 10, 12 |

Наибольший крутящий момент | кНм | 2 |

Наибольшее перемещение пиноли | мм | 200 |

Поперечное смещение корпуса | мм | ±15 |

Наибольшее сечение резца | мм | 25 |

Габаритные размеры станка | ДхШхВ | 2812х1166х1324 |

Масса станка | кг | 2140 |

Мощность электродвигателя привода главного движения | кВт | 10 |

Мощность электродвигателя привода быстрых перемещений суппорта | кВт | 0,75 или 1,1 |

Мощность насоса охлаждения | кВт | 0,12 |

Паспорт токарно-винторезного станка 1К62.

Данное руководство по эксплуатации «Универсальный токарно-винторезный станок 1К62» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка 1К62. Содержание данной документации:

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

Назначение и область применения станка

Состав станка

Устройство и работа станка и его составных частей

Электрооборудование

Система смазки

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

Указание мер безопасности

Порядок установки

Настройка, наладка и режимы работы

Регулирование

Схема расположения подшибников

ПАСПОРТ

Общие сведения

Основные технические данные и характеристики

Сведения о ремонте

Сведения об изменениях в станке

Комплект поставки

Свидетельство о приемке

Свидетельство о консервации

Свидетельство об упаковке

Гарантии

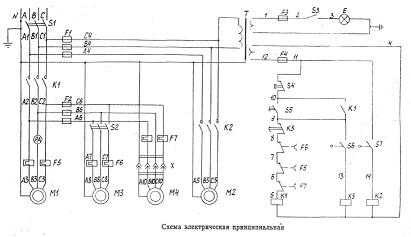

Схема электрическая токарно-винторезного станка 1К62.

Схема электрическая принципиальная универсального токарно винторезного станка приведена на следующем рисунке:

Кинематическая схема универсального токарно-винторезного станка 1К62.

Кинематическая схема универсального токарно винторезного станка 1К62 приведена на следующих рисунках:

studfiles.net

Токарно-винторезный станок 1К62: технические характеристики, схемы

Содержание статьи:

Универсальный токарно-винторезный станок 1К62 выпускался на МСЗ «Красный Пролетарий». Это оборудование производилось в период с 1956 по 1971 г.г. После значительных доработок был заменен на более совершенную модель 16К20.

Функциональные особенности станка

Внешний вид станка

Спецификой этого оборудования является возможность обработки деталей из закаленной стали. Этому способствует конструкция шпинделя, который установлен на специальных подшипниках, описанных в паспорте.

Для выполнения высокоточной обработки твердых сплавов станок имеет большую мощность главного привода. В совокупности с механической прочностью и жесткостью звеньев кинематической передачи это влияет на низкую вибрацию во время работы. Дополнительно нужно учитывать, что станок 1К62 является лобовым. Это означает, что на нем можно обрабатывать относительно кроткие заготовки с большим сечением.

Помимо этих особенностей следует знать такие характеристики станка 1К62, указанные в схеме и паспорте:

- конструкция задней балки. Она может смещаться в поперечном направлении. Это дает возможность обрабатывать пологие конусы;

- сменные зубчатые колеса. Они соединяют переднюю балку и коробку передач;

- наличие специального ступора. Это ограничивает продольное перемещение каретки до значения 250 мм/мин;

- мощный главный асинхронный электродвигатель 10 кВт;

- реле. Необходимо для защиты от тепловых перегрузок двигателя, возникающих во время обработки заготовок из твердых сортов стали.

Для детального ознакомления с этими качествами рекомендуется изучить паспортные данные оборудования и содержание инструкции по эксплуатации. Там же указаны основные характеристики.

Благодаря своей универсальной конструкции и эксплуатационным параметрам токарный станок 1к62 до сих пор остается популярным для комплектации мелкосерийных и штучных производств, мастерских.

Кинематическая схема

Кинематическая схема

Работа станка обеспечивается вращением шпинделя, которое происходит за счет клиноременной передачи. Она имеет несколько шкивов для изменения крутящего момента. Приводом служит электродвигатель.

Главное движение осуществляется через муфту, которая соединена со шпинделем системой зубчатых колес. Для прямого вращения происходит смещение муфты влево, в результате чего происходит включение определенных участков цепи зубчатых колес. В паспорте и схеме подробно описаны механизмы переключения.

Движение подачи осуществляется методом задействования четырех кинематических цепей, описанных в инструкции:

- винторезная. Для увеличения точности нарезки могут быть добавлены дополнительные муфты малых диаметров;

- поперечная. Для подачи используются схемы, включающие в себя три зубчатых колеса и червячную пару;

- продольная. Специфика работы полностью соответствует поперечной;

- ускоренные перемещения суппорта. Осуществляется за счет работы отдельного электродвигателя. Передача вращательного движения выполняется через клиноременную передачу.

Всего при переключении получают шесть вариантов сопряжения зубчатых колес. Если же делать это через перебор – количество возрастает до 24. Фактически же значений меньше, так как некоторые пары имеют одинаковое передаточное отношение.

В паспортной документации дается описание переключения каждой пары с указанием параметров конкретного зубчатого колеса на схеме станка 1К62. Эти данные можно использовать для первичного анализа характеристики оборудования.

Характеристики передней и задней бабки

Коробка передач передней бабки

Для обработки детали необходимо закрепить ее между шпинделем и задней бабкой. Изменение частоты вращения происходит за счет коробки передач, которая входит в конструкцию передней бабки. Передача движения выполняется на ведомый вал.

С основными преимуществами конструкции коробки передач передней бабки можно ознакомиться в паспортных характеристиках. Они заключаются в установке подшипников качения на валах. Для повышения производительности и точности на узлы подается смазывающая жидкость. Дополнительно указаны фото оборудования для лучшего понимания расположения компонентов.

Технические параметры шпинделя, которыми обладает токарно-винторезный станок 1К62:

- диаметр отверстия – 4,7 см;

- допустимое сечение прутка – 4,5 см;

- частоты вращения – от 19 до 2420 об/мин (обратное). Для прямого это значение варьируется от 12,5 до 2000 об/мин.

- количество ступеней частот для различных режимов вращения: прямое – 24; обратное – 12.

Также следует учитывать параметры внутреннего конуса, описанные в схеме. Его размеры соответствуют Морзе 6. Конфигурация внутреннего шпинделя по ГОСТ 12593-72 равно 6К.

Для перемещения задней бабки в конструкции предусмотрена плита, которая движется по станине. Согласно технической документации изменение положения происходит за счет маховика и винтовой пары. Выдвижная пиноль имеет фиксатор для установки режущего инструмента, с помощью которого можно формировать отверстия.

Параметры суппорта

Чертеж суппорта станка

Согласно технической документации суппорт предназначен для смещения режущего инструмента относительно плоскости детали. Он состоит из нескольких ключевых узлов, каждый из которых нужен для выполнения конкретной функции.

Основным компонентом суппорта являются резцовые салазки. Они крепятся на поперечной каретке, которая фиксируется на салазках. Смещение происходит за счет механических компонентов. При этом учитывается максимальная длина хода каретки, которая для данной модели может составлять 64, 93 и 133 см.

Кроме этого, необходимо учитывать следующие паспортные характеристики:

- поперечный ход – до 25 см;

- ход верхней части – до 13 см;

- количество передач. Продольных и поперечных по 49;

- максимальное значение рабочих подач мм/об. Продольных – от 0,07 до 4,16. Поперечных – от 0,035 до 2,08;

- скорость быстрого смещения, м/мин. Поперечные -1,7; продольные – 3,4;

Конструкция станка позволяет формировать на поверхности детали различные типы резьбы – метрические, дюймовые, притчевые и модульные.

Фартук имеет жесткое крепление к каретке. Для передачи вращательного момента в его конструкции предусмотрен ходовой вал, соединенный с несколькими ступенями передач. С их помощью происходит вращение червячного колеса.

Максимальный диаметр детали ограничивается размером 40 см (над станиной). Над суппортом можно крепить заготовки, сечение которых не превышает 22 см.

Электрооборудование станка

Электрическая схема станка

Подключение для дальнейшей эксплуатации станка 1К62 выполняется к трехфазной электросети. Обязательно наличие заземленного или изолированного нейтрального провода.

Для работы станка необходима силовая цепь 380 В, 50Гц. В особых случаях электрическая схема может быть адаптирована для подключения к стандартной сети 220 В. Функционирование цепи управления происходит за счет подачи электроэнергии 110 В. Осветительный блок работает от сети 36/24 В.

Работа оборудования осуществляется за счет 4-х электродвигателей. Мощность главного составляет 10 кВт. Для быстрых перемещений применяется силовой агрегат 0,8 кВт. Гидростанция функционирует от электродвигателя 1,1 кВт. Также в электрической схеме присутствует насос охлаждения 0,125 кВт.

Кроме этого, в конструкции станка 1К62 есть следующие электрические компоненты, описанные в паспорте:

- тепловые реле типа РТ-1;

- блок управления насосом;

- трансформатор для организации местного освещения;

- плавкие предохранители;

- осветительные приборы.

Защита электродвигателей от тепловых перегрузок происходит за счет установки тепловых реле. Они монтируются в электросхемы основного агрегата и насосной станции.

В видеоматериале подробно рассказывается о правилах смазывания агрегатов станка, описанных в паспорте:

stanokgid.ru

1к62 технические характеристики | Станок токарный винторезный универсальный

Токарно-винторезный станок модели 1к62 является универсальной единицей оборудования, позволяющей обрабатывать детали различной конфигурации, выполнять широкий ряд токарных операций.

Характеристики

Класс точности станка — Н (нормальной точности) согласно ГОСТ 440-81

Технологические возможности

- Максиальный диаметр обрабатываемой заготовки над станиной — 400 мм

- Максимальный диаметр обрабатываемой заготовки над суппортом — 220 мм

- Максимальная длинна обрабатываемой заготовки — 710, 1000, 1400 мм

- Максимальный ход каретки — 640, 930, 1330 мм

- Наибольшая масса обрабатываемого изделия:

- при закреплении в патроне — 0,5 т

- при закреплении в центарх — 1,5 т

Шпиндельный узел

- Диаметр отверстия в шпинделе — 47 мм

- Конец шпинделя — 6К согласно ГОСТ 12593-72

- Количество скоростей шпинделя:

- прямого вращения — 23

- реверсивного вращения — 12

- Частоты вращения:

- прямого вращения — 12,5…2000 об/мин

- реверсивного вращения — 12…2420 об/мин

- Торможение шпинделя — предусмотрено

Коробка подач

- Количество подач:

- продольных — 42

- поперечных — 42

- Пределы подач:

- продольных — 0,070…4,16 мм/об

- поперечных — 0,035…2,08 мм/об

Передняя бабка

- Центра в шпинделе передней бабки — конус Морзе 6

Инструмент и резцедержатель

- Высота резца — не менее 25 мм

- Наибольшее расстояние от оси центров до кромки резцедержателя — 240 мм

- Наибольшая длина перемещения:

- продольного — 640, 930, 1330 мм

- поперечного — 250 мм

Резцовые салазки

- Максимальное перемещение салазом — 140 мм

- Максимальный угол поворота — от -65 до +45 град

- Цена деления шкалы поворота 1 град

- Цена деления лимба — 0,05 мм

Суппорт

- Скорость быстрого перемещения суппорта:

- продольного — 3,4 м/мин

- поперечного — 1,7 м/мин

- Цена одного деления лимба:

- продольного перемещения — 1 мм

- поперечного перемещения — 0,05 мм

- Количество устанавливаемых в резцевую головку резцов — 4

Задняя бабка

- Центр в пиноли — конус Морзе 5

- Максимальное перемещение пиноли — 200 мм

- Поперечное смещение:

- в прямом направлении — 15 мм

- в обратном напралении — 15 мм

- Цена одного деления лимба — 0,05 мм

Нарезаемая резьба

- Количество нарезаемых резьб:

- метрических — 44

- модульных — 38

- дюймовых — 20

- питчевых — 37

- Шаги нарезаемых резьб:

- метрических — 0,87…192 мм

- модульных — 0,5…48 мм

- дюймовых — 24…2 ниток на дюйм

- питчевых — 96…1 питч

- архимедовой спирали — 3/8″, 7/16″, 8, 10, 12 мм

Габариты и масса

- Габаритные размеры:

- длина — 2522, 2812, 3212 мм

- ширина — 1166 мм

- высота — 1324 мм

- Масса 2080, 2200, 2300 кг

www.stanoktehpasport.ru

Токарно-винторезный станок 1к62 и технические характеристики

Токарный станок 1к62 заслуженно считается одним из самых популярных станков на отечественном пространстве. Качество, проверенное временем, высокая производительность обеспечили доброе имя и множество положительных отзывов от специалистов, которые осуществляли обработку заготовок на этом устройстве.В статье ниже будут указаны основные технические характеристики токарного станка 1к62, а также немного информации о самом оборудовании, включая немного истории о самом устройстве.

История

Токарный станок 1к62 является плодом советского станкостроения, которое активно начало развиваться в пятидесятые годы двадцатого века. Именно в те года был создан рассматриваемый экземпляр, на котором впоследствии проработало не одно поколение специалистов.

Устройство было создано инженерами завода «Красный пролетарий» в Москве и сразу же получило большое признание у мастеров всей огромной страны. Советские создатели данной модели токарного станка успешно соединили в данном оборудовании качество, многозадачность и высокую точность обработки детали.

Надёжность и универсальность данного агрегата обеспечили ему популярность не только в годы создания, но и по нынешний день. Даже учитывая тот факт, что сейчас создаются новые модели, на общем рынке можно найти иностранные аналоги, но токарный станок 1к62 всё равно ещё успешно используется огромным количеством мастеров в их мастерских, ничем не уступая более новым экземплярам, что, конечно, впечатляет.

По названию данного устройства можно узнать его назначение, а также серию оборудования, так что 1к62 — это не просто набор цифр и букв. Индекс 1 обозначает группу, к которой относится данное устройство, — токарные станки. Буква «К», идущая следом, указывает поколение оборудования. Цифра 6 может рассказать о том, что данный станок входит в определённую подгруппу, а именно — токарно-винторезных станков. И, наконец, двойка обозначает 22 сантиметра. Именно столько составляет высота центров над станиной агрегата.

Применение

Токарный станок 1к62 может похвастать универсальностью. Данное оборудование призвано осуществлять работу по выполнению самых разных задач. Главная функция станка 1к62 заключается в нарезании различных видов резьбы. Но можно упомянуть и о возможности данного агрегата осуществлять создание архимедовых спиралей различного шага.Благодаря особой конструкции токарного станка 1к62, которая является максимально жёсткой, что обеспечивается при монтировании агрегатного шпинделя на особые подшипники, данное оборудование может применяться мастерами для сложной работы с закалёнными заготовками. Модель 1к62 способна предоставить возможность твёрдой обработки самых различных деталей разной степени твёрдости. При этом стоит упомянуть то, что это никак не повлияет на точность детальной обработки.

Высокая мощность агрегата является одним из главных преимуществ токарных станков модели 1к62. Также токарно-винторезные станки такого типа могут быть отмечены в связи с их превосходной прочностью и выносливостью конструкции. Отменное резание инструментами, изготовленными из твёрдых сплавов, а также минералокерамическими образцами, обеспечивается наличием довольно большим выбором имеющихся скоростных режимов и вариантов подач. К тому же отдельно можно отметить и виброустойчивость данного аппарата, которая также способствует качеству обработки.

Конструктивная особенность задней балки токарного станка 1к62 обеспечивает работу с пологими конусами, причём без особого труда. Особенность заключается в возможность задней балки смещаться в поперечном направлении. Это облегчает работу мастера и улучшает производительность оборудования. К тому же, если существует необходимость осуществления сверления при механическом движении балки от суппорта, это реализуется при наличии особого замка, соединяющего суппорт и заднюю балку.

Токарно-винторезные станки 1к62 имеют способность агрегироваться со следующими люнетами: подвижными (их диаметр равен от 20 до 80 мм) и неподвижными (от 20 до 130 мм). Также модели станков 1к62 укомплектованы специальными зубчатыми колёсами, которые являются сменными. Они нужны для передачи движения коробке передач. На станине предусмотрен монтированный упор, позволяющий каретке осуществлять продольное смещение. Интенсивность движения суппорта имеет ограничение в 250 мм в минуту, которое осуществляется упором.

Технические характеристики токарного станка 1к62

После того, как были рассмотрены особенности устройства данных устройств, можно перейти непосредственно к техническим характеристикам:

- Диаметр прутка составляет 45 миллиметров;

- При фиксации над станиной, предельный диаметр заготовки составляет 400 миллиметров;

- Шпиндель агрегата имеет двадцать три скорости вращения. Диапазон данных скоростей составляет от 12,5 до 2000 оборотов в минуту;

- Двигатель этого агрегата 1к62 является десятикиловаттным;

- Пользователь может осуществлять выбор оптимального режима продольной и поперечной передачи суппорта с помощью коробки передач. Для переключения используются встроенные рукояти;

- Агрегат защищён от продолжительных перегрузок, благодаря наличию специального теплового реле, а также имеет защиту от коротких замыкания, так как у него имеются предохранители;

- Заготовка не может превышать следующих весовых показателей: масса заготовки в центрах не может быть больше 1500 килограмм, в то время когда в патроне допустимая масса составляет 500 килограмм;

- Токарно-винторезный станок 1к62 относится к устройствам класса точности Н. Это характеристика согласно ГОСТ 8-82;

- Устройство оснащено сразу четырьмя двигателями, которые отвечают за разные функции: двигатель быстрых перемещений, электродвигатель насоса охлаждения, электродвигатель гидростанции и, наконец, основной силовой агрегат главного привода.

- Можно сказать и о габаритах токарного станка 1к62. Данный агрегат является довольно внушительным устройством, о чём свидетельствуют его параметры: 2812*1166*1324 миллиметров. Масса этого устройства составляет 2140 килограмм.

Выводы

- При более подробном рассмотрении всех технических характеристик токарного станка 1к62 можно заметить тот факт, что данный агрегат является весьма сильным устройством, которое может выполнять довольно большой перечень задач. Станок может стать настоящей палочкой-выручалочкой (как бы иронично это ни звучало по отношению к аппарату таких внушительных размеров) для любого мастера. Токарно-винторезный станок уж точно пригодится и на небольших предприятиях и больших цехах.

- Конечно, можно назвать данный станок уже устаревшим, так как он был произведён больше полувека назад, но это нисколько не преуменьшает всех достоинств агрегата модели 1к62. Он с лёгкостью навязывает конкуренцию более новым импортным станкам, даже где-то выигрывая у них. Мастер, использующий именно это оборудования для обработки деталей, спокойно может ощутить всю лёгкость его эксплуатации и производительность устройства.

- Особенность конструкции этого агрегата также является его сильной стороной. Это очень выносливое устройство, способное выполнять огромный объём работы, при этом не вызывая опасений за его состояние. Защита от коротких замыканий и перегрузок позволяет мастерам не заботиться о вероятности поломки или появления неисправностей у этого очень полезного и внушительного агрегата.

stanok.guru

Токарно-винторезный станок мод. 1К62Б

ЛАБОРАТОРНАЯ РАБОТА №1

по учебной дисциплине «Технология Машиностроения»

по теме «Технологическое оснащение лаборатории, станки и инструменты»

Выполнил студент

1 курса гр. Б01-721-1 __________________________________________ Антонов И.А.

(подпись)

Проверил ____________________________________________________ Могильников Е.В.

(оценка, подпись)

Глазов, 2014

Цель работы —рассказать о технологическом оснащении лаборатории.

Задачи:1)Выяснить марки станков, стоящих в лаборатории, и их предназначение.

2)Узнать их технические характеристики, массу и габариты станков.

3)Обозначить главное движение и движение подачи станков.

‑

Токарно-винторезный станок мод. 1К62Б

Изготовлен : 1971 г., завод «Красный пролетарий» .

Технические характеристики :

Наиб. диаметр обраб. детали над станиной 400 мм

Высота центров 215 мм

Наиб. диаметр обраб. детали над суппортом 220 мм

Расстояние между центрами 1000/1400 мм

Диаметр прутка проход. в отв. Шпинделя 40 мм

Шаг нарезаемой резьбы метрич. 1-192 мм

Максимальный вес обраб. детали в центрах 400 кг

Вес станка 2200 кг

Станки модели 1к62б предназначены для обтачивания и растачивания в центрах или патроне цилиндров, крутых и пологих конусов, обработки торцов, нарезания метрической , модульной, дюймовой, многозаходной и точной резьб.

Главное движение — вращение шпинделя с заготовкой.

Движение подачи — перемещение суппортов.

Устройство станка

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 — передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы, 6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11 — гитары сменных шестерен, 12 — электро-пусковая аппаратура, 13-коробка скоростей, 14 – шпиндель.

Универсальный токарно-винторезный станок ТВ-320П

Станок универсальный токарно-винторезный модели ТВ320, ТВ320П предназначен для выполнения самых разнообразных токарных работ, в том числе для нарезания метрической резьбы.

Токарно-винторезный станок модели ТВ-320 представляет собой высокооборотный специализированный станок особо пригодный для выполнения работ в инструментальном и приборостроительном производстве.

Станок может быть успешно использован, также, для выполнения работ операционного характера.

Станок предназначен для токарной обработки деталей резцами, укрепленными как на переднем, так и на заднем резцедержателях. Задний резцедержатель устанавливается на суппорте по мере необходимости. Обточка конусов производится путем поперечного смещения центра задней бабки.

В соответствии с требованиями этого прогрессивного метода станок снабжен механизмом изменения величины подачи на ходу без его остановки, а рукоятки продольного и поперечного перемещения суппорта — лимбами с ценой деления, соответствующей перемещению суппорта на 0,1 мм продольного и 0,01 мм поперечного. Лимб фартука имеет цену деления 0,1 мм. Величина поперечного перемещения суппорта позволяет при одновременном креплении двух резцов перемещать резцовую головку в обе стороны за осевую линию центров.

Главное движение — вращение шпинделя с заготовкой.

Движение подачи — перемещение суппортов.

Сверлильный станок 2М135

Изготовитель : Стерлитамакский станкостроительный завод им. Ленина .

Станок вертикально-сверлильный 2МI35 используются на предприятиях с единичным и мелкосерийным выпуском продукции и предназначен для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания и подрезки торцев ножами. Наличие на станке механической подачи шпинделя, при ручном управлении пиклами работы, допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Станок снабжен устройством реверсирования электродвигателя главного движения, что позволяет производить нарезание резьбы машинными метчиками при ручной подаче шпинделя.

Класс точности станка Н по ГОСТ 8-82.

Технические характеристики:

Наибольший диаметр сверления в стали 45 ГОСТ 1050- 74, мм 35

Размеры конуса шпинделя по СТ СЭВ 147-75 Морзе 4

Расстояние оси шпинделя до направляющих колонны, мм 300

Наибольший ход шпинделя, мм 250

Расстояние от торца шпинделя, мм:

до стола 30-750

до плиты 700-1120

Наибольшие (установочное) перемещение сверлильной головки, мм 170

Перемещение шпинделя за один оборот штурвала, мм 122

Рабочая поверхность стола, мм 450х500

Наибольший ход стола, мм 300

Количество скоростей шпинделя 12

Количество подач 9

Пределы подач, мм/об 0,1-1,6

Мощность электродвигателя главного движения, кВт 4,0

Габарит станка: длина, ширина, высота, мм 1030х835х2535

Масса станка, кг 1200

В вертикально-сверлильных станках главным движением является вращение шпинделя с закрепленным в нем инструментом, а движением подачи — вертикальное перемещение шпинделя.

Обозначение основных частей сверлильного станка

1. Привод сверлильного станка

2. Коробка скоростей станка

3. Насос плунжерный масляный

4. Насос плунжерный масляный

5. Коробка подач

6. Колонна, стол, плита

7. Механизм управления скоростями и подачами

8. Электрошкаф

9. Электрооборудование

10. Шпиндель в сборе

11. Система охлаждения станка

12. Сверлильная головка

Станок зубофрезерный 5К310

Полуавтомат предназначен для фрезерования цилиндрических прямозубых и косозубых колес из чугуна, стали, легированных сталей, легких сплавов методом обкатки в условиях серийного производства

Во фрезерных станках главным движением является вращение фрезы, а движение подачи — относительное перемещение заготовки и фрезы

Технические характеристики станка 5К310:

Модуль зубьев колес, мм 4

Наибольшая ширина нарезаемого венца (прямозубого) колес, мм 4

Диаметр стола, мм 200

Расстояние между осями инструмента и стола, мм 1000

Пределы частоты вращения шпинделя Min об/мин 63

Пределы частоты вращения шпинделя Max об/мин 400

Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С) H

Мощность двигателя кВт 4

Габариты станка Длина Ширина Высота (мм) 2000Х1300Х2040

Масса, кг 4000

ЛАБОРАТОРНАЯ РАБОТА №1

по учебной дисциплине «Технология Машиностроения»

по теме «Технологическое оснащение лаборатории, станки и инструменты»

Выполнил студент

1 курса гр. Б01-721-1 __________________________________________ Антонов И.А.

(подпись)

Проверил ____________________________________________________ Могильников Е.В.

(оценка, подпись)

Глазов, 2014

Цель работы —рассказать о технологическом оснащении лаборатории.

Задачи:1)Выяснить марки станков, стоящих в лаборатории, и их предназначение.

2)Узнать их технические характеристики, массу и габариты станков.

3)Обозначить главное движение и движение подачи станков.

‑

Токарно-винторезный станок мод. 1К62Б

Изготовлен : 1971 г., завод «Красный пролетарий» .

Технические характеристики :

Наиб. диаметр обраб. детали над станиной 400 мм

Высота центров 215 мм

Наиб. диаметр обраб. детали над суппортом 220 мм

Расстояние между центрами 1000/1400 мм

Диаметр прутка проход. в отв. Шпинделя 40 мм

Шаг нарезаемой резьбы метрич. 1-192 мм

Максимальный вес обраб. детали в центрах 400 кг

Вес станка 2200 кг

Станки модели 1к62б предназначены для обтачивания и растачивания в центрах или патроне цилиндров, крутых и пологих конусов, обработки торцов, нарезания метрической , модульной, дюймовой, многозаходной и точной резьб.

Главное движение — вращение шпинделя с заготовкой.

Движение подачи — перемещение суппортов.

Устройство станка

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 — передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы, 6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11 — гитары сменных шестерен, 12 — электро-пусковая аппаратура, 13-коробка скоростей, 14 – шпиндель.

infopedia.su